Nieuwe energie-batterijpak-dispenser

Specificaties

| Merknaam | GROENTE |

| Model | GR-FD03 |

| Productnaam | Afgiftemachine |

| Vergrendelingsbereik | X=500, Y=500, Z=100mm |

| Stroom | 3KW |

| Herhaalbaarheidsnauwkeurigheid | ±0,02 mm |

| Duikmodus | AC220V 50HZ |

| Buitenafmetingen (L*B*H) | 980*1050*1720mm |

| Belangrijkste verkoopargumenten | Automatisch |

| Plaats van herkomst | China |

| Garantie op kerncomponenten | 1 jaar |

| Garantie | 1 jaar |

| Video-uitgaande inspectie | Mits |

| Machinetestrapport | Mits |

| Showroomlocatie | Geen |

| Marketingtype | Gewoon product |

| Voorwaarde | Nieuw |

| Kerncomponenten | CCD, Servomotor, Slijpschroef, Precisiegeleiderail |

| Toepasselijke industrieën | Productie-installatie, Overig, Communicatie-industrie, LED-industrie, Elektronica-industrie, 5G, Elektronische industrie |

Functie

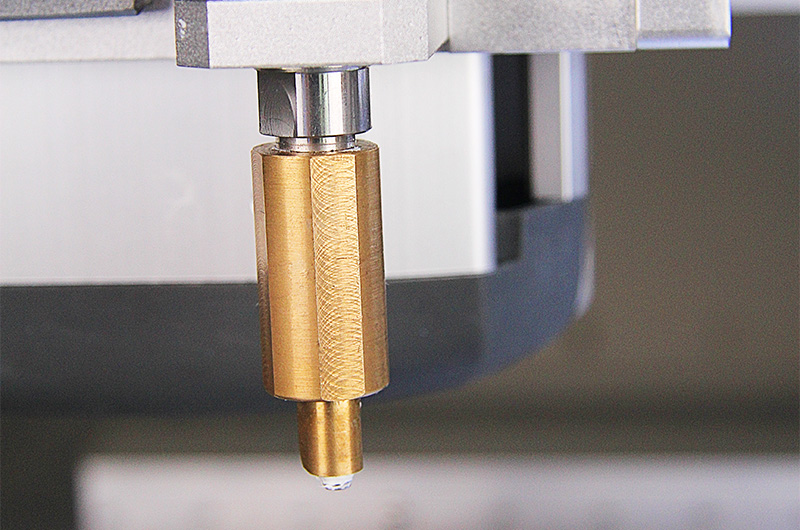

- Snelheid: UV-lijm en wat verdunde silicagel kunnen in 1 seconde een cirkel van 18 diameters bereiken

- Kaartfunctie, bespaart tijd bij het debuggen

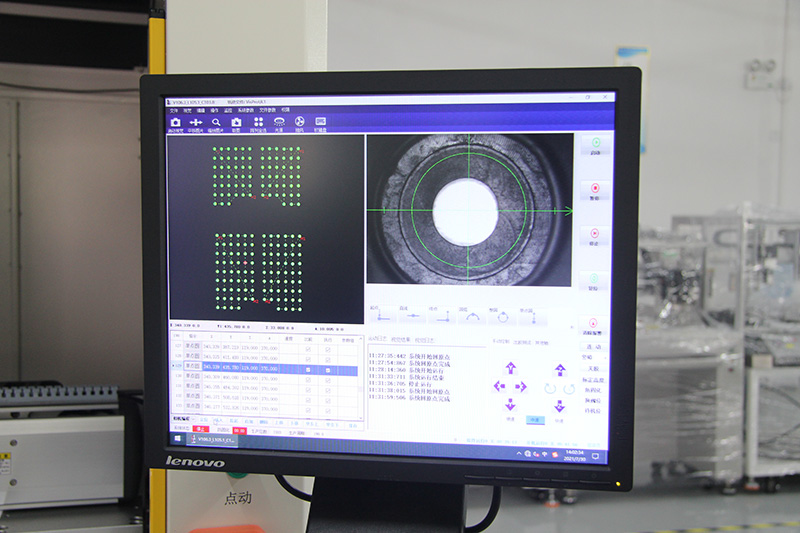

- CCD: Herkennen van markeerpunten, nauwkeurig bewerken van het doseerpad en nauwkeurig uitlijnen

- Sterke veelzijdigheid, die 90% van de vaste PACK-batterijen kan bevredigen

Toepassingsgebied van de GREEN MSL800 vloerdoseermachine

knoppen van mobiele telefoons, drukwerk, schakelaars, connectoren, computers, digitale producten, digitale camera's, MP3, MP4, elektronisch speelgoed, luidsprekers, zoemers, elektronische componenten, geïntegreerde schakelingen, printplaten, LCD-schermen, relais, kristalcomponenten, LED-verlichting, chassisverlijming, optische lenzen, afdichting van mechanische onderdelen

Onze volautomatische machines zijn geschikt voor volautomatische serieproductie voor diverse doseertoepassingen. Automatiseringsconcepten zoals draaitafels, schuifwagens of geïntegreerde transportbanden zijn beschikbaar. De volautomatische machineoplossingen zijn verkrijgbaar in verschillende afmetingen en werkbereiken.

Ze kunnen worden gebruikt voor de verwerking van 1C, statische of dynamische doseermaterialen die gemengd moeten worden. Alle componenten voor procesbewaking en gestandaardiseerde interfaces zijn beschikbaar.

Afgiftemethoden

Hechting

Lijmen is een doseerproces dat wordt gebruikt om twee of meer onderdelen met elkaar te verbinden. Lijmprocessen worden steeds vaker toegepast in de doseertechnologie.

Door middel van de doseermethode worden twee of meer verbindingsdelen met elkaar verbonden. Effectieve verlijming maakt een materiaal-op-materiaalverbinding mogelijk zonder warmte-inbreng en mogelijke schade aan componenten. Idealiter vindt bij kunststofonderdelen activering van het oppervlak plaats door middel van atmosferisch of lagedrukplasma. Tijdens het aanbrengen blijven oppervlak en materiaal onveranderd. Verlijming heeft daarom geen invloed op factoren van het component, zoals mechanica, aerodynamica of esthetiek.

Het proces bestaat doorgaans uit twee stappen: eerst wordt de lijm aangebracht en vervolgens worden de onderdelen verbonden. Hierbij wordt de lijm op bepaalde plaatsen aan de buiten- of binnenkant van het onderdeel aangebracht. De vernetting van de lijm vindt plaats door middel van materiaalspecifieke eigenschappen. Naast diverse industriële sectoren zoals de medische technologie, elektronicaproductie en lichtgewicht constructies, wordt dit doseerproces ook veel toegepast in de automobielsector. Lijmverbindingen worden bijvoorbeeld gebruikt in elektronische regeleenheden, LiDAR-sensoren, camera's en nog veel meer.

Afdichten

De doseermethode sealing is een effectief proces om componenten te beschermen tegen invloeden van buitenaf door een barrière te creëren.

Afdichten is een effectieve doseermethode om componenten te beschermen tegen invloeden van buitenaf door middel van een barrière. Een meestal hoogviskeus afdichtingsmateriaal wordt op de componenten aangebracht volgens een gespecificeerde tweedimensionale of driedimensionale afdichtingscontour. De meest voorkomende toepassingen hier zijn het afdichten van behuizingen en behuizingsdeksels. Daarnaast wordt deze methode gebruikt om componenten met elkaar te verbinden. Het wordt gebruikt voor het elimineren van stof, temperatuurinvloeden, vocht, bescherming van gevoelige componenten en andere invloeden van buitenaf. Om de optimale afdichtingscontour te bereiken, is een continue, nauwkeurige doseerapplicatie essentieel. De doseertechnologie van "Green Intelligent" is flexibel afgestemd op de betreffende toepassing en het te doseren materiaal.

Oppotten en vacuümpotten

Elektronische componenten worden optimaal beschermd door het verpotten onder atmosferische druk of vacuüm.

Het ingieten van componenten wordt gekozen om gevoelige componenten te beschermen, stof, temperatuurinvloeden en vocht te elimineren of de levensduur te verlengen. Het inkapselen van elektronica is ook een van de toepassingen van dit doseerproces. Componenten worden gevuld of gegoten met laagviskeuze ingietmaterialen zoals polyurethanen (PU), epoxyharsen (epoxy) en siliconen.

De materiaalvoorbereiding moet optimaal worden afgestemd op het gietmedium en de toepassing.

Typische toepassingen zijn pacemakers, kabeldoorvoeren, sensoren of elektronische componenten.

Technologiecentrum

Profiteer van onze expertise en jarenlange ervaring. Ontwikkel samen met ons het optimale proces voor uw behoeften. Wij zijn specialisten in verschillende toepassingen en processen.

Ervaring & knowhow

Onze procesexperts staan in nauw contact met materiaalfabrikanten en hebben jarenlange ervaring in procesontwikkeling en verwerking, ook bij uitdagende materialen.

Verloop van een proef in ons Technologiecentrum

Om een procestest optimaal voor te bereiden, hebben we het te verwerken materiaal, bijvoorbeeld een impregneerhars, een warmtegeleidend materiaal, een lijmsysteem of een reactieve giethars, in voldoende hoeveelheid en met de bijbehorende verwerkingsinstructies nodig. Afhankelijk van hoe ver de productontwikkeling gevorderd is, werken we in onze toepassingstests van prototypes tot originele componenten.

Voor de testdag worden specifieke doelen gesteld, die ons gekwalificeerde personeel op een gestructureerde en professionele manier voorbereidt en uitvoert. Na afloop ontvangen onze klanten een uitgebreid testrapport waarin alle geteste parameters worden vermeld. De resultaten worden bovendien in beeld en geluid gedocumenteerd. Onze medewerkers van het Technology Center ondersteunen u bij het bepalen van de procesparameters en doen aanbevelingen.